MATERIALI

GHISA GRIGIA

La Ghisa è una lega ferro-carbonio, con un tenore di carbonio tra il 2.11% e il 6.69%. Si ottiene per trasformazione dell’ematite dagli altoforni.

Durante la solidificazione il carbonio si separa dalla massa metallica e si presenta come grafite dispersa uniformemente sotto forma di lamelle.

Benefit

- elevata lavorabilità alle macchine utensili;

- buona resistenza all’usura e alle sollecitazioni termiche;

- buona colabilità.

Principali applicazioni

- componenti sottoposti a sollecitazioni meccaniche non elevate;

- settore industriale;

- settore ferroviario e tranviario;

- settore fumisteria;

- settore navale;

- fusioni artistiche.

Influenza degli elementi leganti

- Silicio: favorisce la formazione di carbonio grafitico; migliora la lavorabilità alle macchine utensili; abbassa la temperatura di fusione rendendo la lega più fluida.

- Manganese: favorisce la formazione di carbonio sotto forma di cementite; esplica un’azione desolforante; provoca aumento del carico di rottura e della durezza; esalta le capacità di tempra.

- Fosforo: influisce sulla temperatura di fine solidificazione e aumenta la colabilità della lega; riduce fortemente le proprietà meccaniche di resistenza e resilienza.

- Zolfo: ostacola la formazione della grafite; provoca risucchi e soffiature; influenza negativamente le proprietà meccaniche e tecnologiche.

- Molibdeno: favorisce la tempra; riduce la possibilità di criccature e distorsioni.

- Nichel: diminuisce la sensibilità allo spessore; migliora la resistenza all’usura.

- Cromo: migliora la resistenza meccanica; diminuisce la velocità critica di raffreddamento migliorando la temprabilità.

GHISA SFEROIDALE

EN GJS 400 – 18 | EN GJS 500 – 7 | EN GJS 600 – 3 | Normativa standard EN1563:12

La ghisa sferoidale si differenzia dalla ghisa grigia per la disposizione della grafite, che si presenta sotto forma di sferoidi (da qui il nome di sferoidale o nodulare), eliminando così possibili linee di propagazione della rottura e aggiungendo alle qualità precedentemente indicate per la ghisa grigia, quattro caratteristiche meccaniche notevoli.

Benefit

- elevata resistenza alla trazione e agli urti;

- buon allungamento;

- alto limite elastico;

- buona capacità di assorbimento delle vibrazioni.

Principali applicazioni

- prodotti per cui si richieda un’elevata resistenza a trazione;

- settore idraulico;

- settore ferroviario;

- settore industriale;

- dispositivi di chiusura e coronamento.

Fin dalla scoperta della ghisa sferoidale (1940) sono stati adottati molti metodi e materiali per ottenere il processo di sferoidizzazione, ed ancora oggi non si può affermare di aver trovato il metodo ideale per ogni tipo di produzione.

Degli oltre 25 metodi conosciuti, il primo ed ancora oggi il più usato risulta essere il metodo in SIVIERA APERTA. Il magnesio viene posto sul fondo di una siviera aperta, ben riscaldata, e successivamente al suo interno viene versata la ghisa spillata dal forno ad una temperatura di 1500 °C.

La luce del manganese finisce un po’ dopo aver riempito la siviera sferoidizzando la ghisa.

Questa operazione viene condotta in condizioni rigidamente costanti e ripetitive con accurati controlli sulla temperatura e sulla composizione della ghisa base, pesando la ghisa da trattare e l’agente sferoidizzante.

ACCIAIO AL CARBONIO

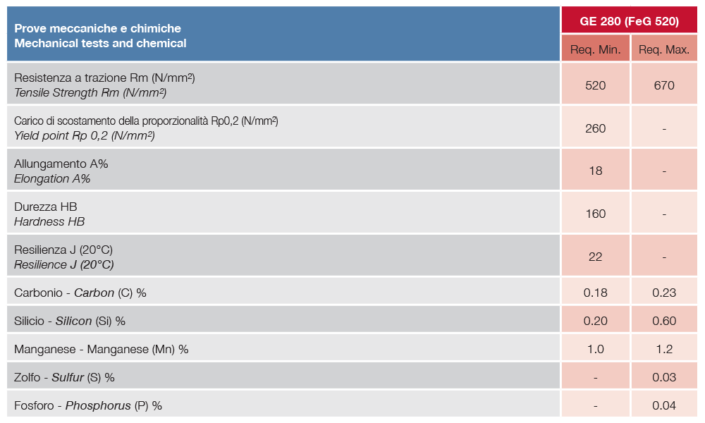

GE 280 (FeG520) | Normativa standard EN10293:15

L’acciaio è una lega di ferro e carbonio che contiene una percentuale di carbonio inferiore al 2% e più piccole percentuali di altri elementi quali il silicio, il manganese, lo zolfo e il fosforo. Le caratteristiche meccaniche dei vari tipi di acciaio dipendono principalmente dalla composizione chimica: in particolare dalla quantità di carbonio presente e dalla sua distribuzione nel ferro, dalle ferroleghe aggiunte e dai trattamenti termici subiti.

Benefit

- buone proprietà meccaniche;

- buona lavorabilità con le macchine utensili;

- elevata saldabilità;

- buona resistenza alle elevate pressioni.

Principali applicazioni

- settore industriale;

- settore ferroviario;

- settore automotive;

- settore navale.

Gli acciai si suddividono in 2 gruppi fondamentali: acciai designati in base alle loro caratteristiche meccaniche (o di impiego) e acciai designati in base alla loro composizione chimica.

Da qui le molte denominazioni stabilite da apposite norme tecniche: in Europa le Euronorme (EN) emesse dal Comitato Europeo di Normazione (CEN), in America l’ASTM (America Society Testing Materials), in collaborazione con l’AISI (American Iron and Steel Institute) ed internazionalmente le ISO (International Standard Institute).

ACCIAIO INOX

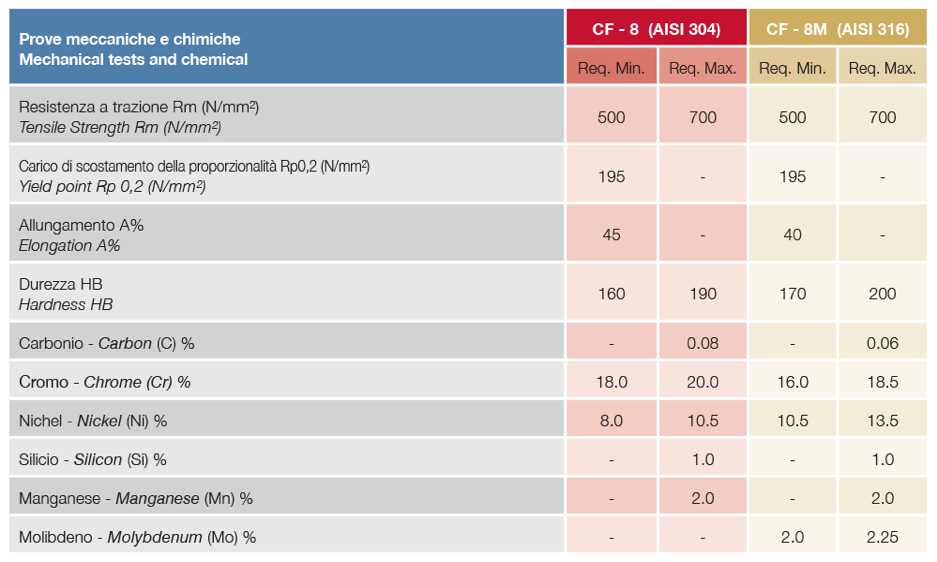

CF-8 (AISI 304) CF-8M (AISI 316) | Normativa standard ASTM A743

Gli acciai inossidabili sono delle leghe ferrose che uniscono le proprietà meccaniche, tipiche degli acciai, alle caratteristiche dei materiali nobili, quali, la notevole resistenza ai fenomeni corrosivi. Essi hanno la possibilità, per la presenza degli elementi in lega (in particolare per la presenza del Cromo), di “autopassivarsi”, di ricoprirsi cioè di uno strato di ossidi invisibile, che protegge il metallo sottostante dagli attacchi corrosivi.

Benefit

- elevate proprietà meccaniche;

- ottima resistenza a corrosione;

- buona saldabilità.

Principali applicazioni

- settore industriale;

- settore idraulico;

- settore aeronautico;

- settore medicale;

- settore navale.

La scoperta

La scoperta dell’acciaio inox si deve all’inglese Harry Brearly che, nel 1913 sperimentando acciai per armi da fuoco, scopriì che un provino d’acciaio con circa il 14% di cromo ed un tenore di carbonio relativamente alto non arrugginiva se esposto all’atmosfera.

Differenza tra AISI 304 e AISI 316

La differenza tra l’acciaio inox AISI 304 e AISI 316 a parte il costo, è data dalla più elevata austenicità del secondo grazie alla più alta percentuale di nichel.

ALLUMINIO

Al Si7Mg | Normativa standard EN9348:89

Quando si parla di alluminio nel settore industriale si fa sempre riferimento alle leghe di alluminio. Questo metallo, infatti, a fronte di un peso specifico estremamente ridotto e ad un’ottima resistenza alla corrosione, presenta delle proprietà meccaniche scadenti. Da qui la necessità di legarlo sempre, con altri metalli quali zinco, rame, nichel, magnesio, silicio.

Benefit

- basso peso specifico;

- elevata resistenza alla corrosione;

- ottima resistenza meccanica (leghe Alluminio – Rame);

- buona colabilità (leghe Alluminio – Silicio);

- buona saldabilità (leghe Alluminio – Silicio).

Principali applicazioni

- settore industriale;

- settore automotive;

- settore navale;

- settore aeronautico.